FACTORY-IoT

Factory-IoT

事業紹介

国内外拠点をクラウドでつなぎ、

24時間止まらない製造ラインへ

IoT技術によって、あらゆるモノがつながる時代になりました。デンソーグループ世界130工場の「設備・人・モノ」をネットワークでつなぐのがFactory-IoTです。収集した各工場のデータを活用し、製造ラインの自律制御や可視化・自動化に関する技術開発を行っています。工場内の状況を見える化するIoTアプリケーションの開発や、AIによる外観検査の自動化、収集した故障・不良データの解析によって「24時間止まらない製造ライン」を実現し、グローバル生産体制の強化に貢献します。

トピックス

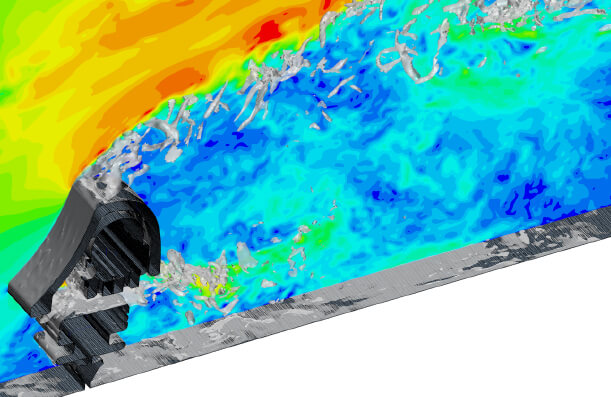

故障・不良解析

ビッグデータ解析で不良の作りこみを未然防止

各工場の生産現場で日々収集されているデータに基づき、「故障や不良の原因」をPythonを用いたビッグデータ解析により導き出します。収集されたデータをクレンジングすることで必要なデータのみを抽出し、見えない現象を見える状態にする「可視化」。可視化データの微妙な変化を捉え、設備故障や品質不良の流出を防止する「予知予測」。予知予測で得られた知見を製造現場へフィードバックし、設備故障や品質不良を発生させない「源流(※)良化」。⾧年培ってきた生産技術の経験と解析技術を融合させ、新しい切り口で生産現場を改善していきます。

※源流:前工程である設計段階の業務プロセス

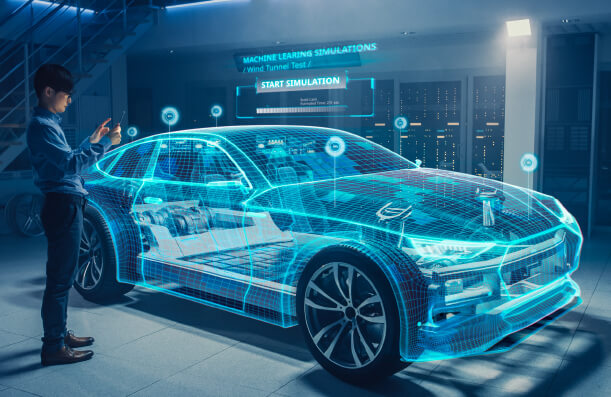

製造ライン構想

「不良を作らない」「止まらない」製造ラインを実現

品質の良い製品をいかに「早く・安く・大量に」製造できるラインを構築するため、私たちは、加工方法や工程順、検査方法を考え抜き、製造工程の開発設計を行っています。多くのセンサーで検知し得られた膨大な製造データから予知予測・源流良化を行い、「不良を作らない」「止まらない」製造ラインの実現に取り組んでいます。

AI外観検査

人の目視検査をAIによって自動化し、負担とコストを削減

人の目視確認による外観検査をAIによって自動化することで、人の感覚のばらつきやミスを抑え、検査コストを低減させます。⾧年、外観検査業務に携わってきた知見と技術により、撮像方法の最適化、画像データの前処理などを含めたAI検査システム全体の設計提案から、現場導入までを一貫して行っています。また、判定精度の向上やAI学習時間の短縮・効率化を目指した、より高度なAI技術の研究開発にも取り組んでいます。

IoTアプリケーション開発

IoTアプリケーションを開発し、工場内の状況をリアルタイムに見える化

世界中の工場から収集されたデータを活用し、工場内の様々な状況をリアルタイムに表現するIoTアプリケーションを開発しています。例えば、生産管理・生産技術部門が自席パソコンで複数工場内の情報を確認可能な稼働状況監視アプリ・在庫管理アプリ、生産現場の不具合やノウハウをスマートデバイス(※1)に入力しデータ化する「ナレッジアプリ」など、多種多様な『現場が今必要とするアプリ』を作っています。また、スクラム開発(※2)を取り入れており、3~5人のチームで互いに成長しながらアプリ開発を行っています。チームではソフト開発に必要なリカレント教育を充実させ、様々な人材が活躍しています。

※1 スマートデバイス:スマートフォン・タブレット端末

※2 スクラム開発:俊敏性の高いソフトウェア開発手法

エンジニアの声

生産技術の「当たり前」を知るからこその、「お客様要求+α」の提案を目指しています

Factory-IoTシステム収集データを使用し、各工場の生産現場のニーズに沿ったIoTアプリケーションを開発しています。開発は、社内では実施例の少ない「スクラム」と呼ばれるチームで実施。私はスクラムマスターとしてユーザーの意見を素早く開発に反映し、本当に欲しい機能を提供できるように開発を推進する役割を担っています。スクラムチームの新規立ち上げのため、開発のルールや施策の導入をゼロから実施し、パフォーマンスが最大限発揮できるようなチームを構築しました。

生産技術の知識を保有するデンソーテクノのアプリケーション開発者は、生産技術者の「当たり前」を把握し、現場の真のニーズを容易に理解できます。現場とアプリケーション開発、両方を熟知した強みを活かしながら、お客様の要求+αの価値を提供できるよう努めるとともに、新しい技術に果敢にチャレンジしています。

廣川 喜昭 YOSHIAKI HIROKAWA